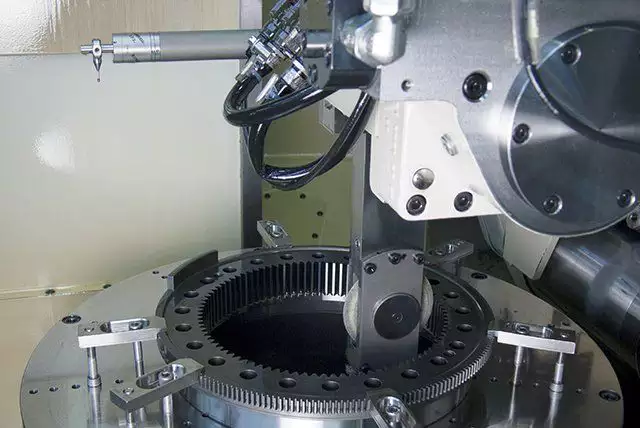

Engranajes anulares

Desde 1997, TEBSA Argentina fabrica coronas dentadas de alta precisión para maquinaria agrícola, automotriz e industrial. Fabricadas con acero aleado y forjado avanzado, nuestras coronas dentadas con certificación ISO9001-2015 ofrecen durabilidad y rendimiento, desde cosechadoras pampeanas hasta fábricas de Buenos Aires. Disfrute de la ventaja de precio de 50% sobre las marcas originales y de la garantía de calidad de 100%. Explore coronas dentadas internas, coronas de orientación y diseños personalizados para campos de soja, equipos de construcción o sistemas automotrices. Contacte a nuestro equipo, disponible en 24 horas, para obtener soluciones confiables en toda Argentina.

Alimente su maquinaria hoy mismo con los engranajes anulares de TEBSA

¿Listo para actualizar su equipo agrícola o industrial? Descubra los engranajes de corona de precisión de TEBSA, de confianza en Argentina desde 1997. Con la ventaja de costo de 50% y la garantía de calidad de 100%, nuestros engranajes de acero aleado están diseñados para cosechadoras de soja, sistemas automotrices y más. Contacte a nuestro equipo en Buenos Aires, disponible en 24 horas, para obtener un presupuesto personalizado o explore nuestra gama a continuación.

Engranajes anulares basados en materiales

Engranaje de anillo interno de acero aleado

Engranaje de anillo de acero inoxidable

Engranaje interno de metal

Engranaje interno de acero

Engranaje interno de plástico

Engranajes anulares basados en aplicaciones

Engranajes internos automotrices

Engranaje interno de la aeronave

Engranaje de anillo del volante

Engranajes internos industriales

Tipos de equipo especializado

Engranaje recto interno

Engranaje interno evolvente

Engranaje de anillo planetario

Escenarios aplicados a engranajes anulares

Engranajes anulares en maquinaria agrícola

Los engranajes de anillo de TEBSA, como los de tipo interno y planetario de acero aleado, impulsan la maquinaria agrícola argentina, desde tractores en Córdoba hasta cosechadoras en la Pampa. Estos engranajes impulsan transmisiones y sistemas de corte, gestionando con facilidad los exigentes campos de soja y trigo. Con la ventaja de costo de 50% y la garantía de calidad de 100% desde 1997, TEBSA garantiza durabilidad y precios accesibles para los agricultores.

Engranajes anulares en sistemas automotrices

En el sector automotriz argentino, los engranajes de volante y corona evolvente de TEBSA son esenciales para diferenciales, motores de arranque y transmisiones en vehículos, desde camiones en Buenos Aires hasta automóviles en Mendoza. Con calidad certificada ISO9001-2015 y soporte 24/7, nuestros engranajes ofrecen un rendimiento confiable a la mitad del costo de las marcas originales.

¿Por qué elegirnos?

Desde 1997, TEBSA ha sido el fabricante de confianza de coronas dentadas de alta precisión en Argentina, ofreciendo una calidad y un valor inigualables. Nuestra producción con certificación ISO9001-2015 garantiza que cada engranaje, desde acero aleado hasta diseños planetarios, cumple con rigurosos estándares con la garantía de calidad 100%. Con la ventaja de costo 50% sobre las marcas originales, ofrecemos soluciones duraderas y confiables para aplicaciones agrícolas, automotrices e industriales sin afectar su presupuesto. Nuestro equipo de ingenieros expertos responde en 24 horas, ofreciendo soporte personalizado para diseños personalizados o consultas técnicas. Ya sea que esté impulsando cosechadoras de soja en la Pampa o maquinaria en Buenos Aires, TEBSA combina décadas de experiencia, precios competitivos y un servicio rápido para garantizar el correcto funcionamiento de sus operaciones. Elija TEBSA, su socio para la excelencia en Argentina y más allá.